板金部門

高圧受電設備(キュービクル)・制御盤・分電盤の外箱製造及びヘアーライン(金属表面加工)、そして各種プラント製造ラインのメンテナンス及び設置等も行っています。

展開キャドシステムから各製造機へデータ入力、各種パーツを製造します。

仕上げは、熟練工により溶接工程を経て制御盤等の外箱完成となります。

塗装部門

従来の塗装設備は、大型の制御盤等は台車に乗せた状態で塗装するため、どうしても塗装ができない箇所が発生し時間的なロス、塗装面の均一化が図られない場合がありました。

しかし自社の設備は搬送装置により塗装対象物を吊るした状態で塗装できるため、全体の塗装が可能です。

このことにより、顧客様へのサービス向上・納期短縮・品質向上が実現しました。

Process

作業工程について

展開プログラム

- 依頼を受けた殆どの仕事がこの工程からはじまる。

- お客さんから頂く図面を元に板金工程における工作機械を作動させるためのプログラムデータの作成を行う

- 製作用図面は殆どなく、いただく図面の約9割以上の図面が必要最低限の情報が記載された外形図で構造上の設計は培ってきた弊社のノウハウで行う事が多い

薄手の鉄板で箱状の製品を製作することが多く、単純に言うと牛乳パックを展開した状態の様なデータがほとんど

板金加工作業

※大まかに=切断・型抜・曲げ・溶接の工程

規格サイズの薄鉄板を必要な寸法に切断(シャーリング)

展開プログラムで作成したデータで、タレットパンチプレスを作動させて専用の金型で型抜き工程(四角の鉄板が牛乳パックの展開した様な状態になる)

展開プログラムで作成したデータでプレスブレーキ(ベンディングマシンとも言う)を使って曲げ工程(展開牛乳パックを折り曲げた様な状態になる)

溶接組立は主に半自動溶接とアルゴン溶接で、上記工程を経た材料や その他部品を溶接取付 必要に応じて溶接肉盛り部を平面状に研磨して板金加工仕上げ

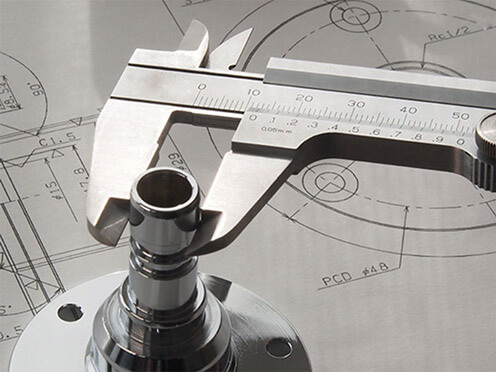

板金検査

- 塗装工程に移行する前に間違いや不具合が無いかの一次検査

塗装作業

※下地処理+下塗り+上塗り+焼付乾燥(板金工程を終えた製品に色を付ける工程)

塗膜の密着性確保のため製品表面の油分やホコリなどの除去や脱脂作業から始まる(下地処理)

最終の仕上がりを見越して、製品表面の綺麗な均一化をはかるために、板金工程で生じたキズや凹凸の凹部分にパテを埋めて研磨したり凸部分を削ったりする作業を色(塗料)が入る前に行う(下地処理)

再度、ホコリ等をエアーで飛ばし、母材と塗料の密着性を高める用途と仕上塗料の色がしっかり映えるための用途としてプライマー下塗りを行う。(下塗り)

仕上塗料の塗装を行い焼付窯にて高温で乾燥する

上記は基本の作業方法で、指定の塗装仕様や塗料の種類、膜厚の指定などや気候や湿度など状況に応じて各工程の回数や焼付の温度、塗料の希釈率などを変えながら行う必要がある。

塗装検査→出荷

出荷前に最終の検査・不具合が無いか確認→荷吊りの時や運搬中に破損やキズが入らない様に養生しながらトラックに積み込みお客さんのもとへ納品